曲轴结构

国内汽车需求旺盛、全球汽车市场中心向发展中国家转移、汽车零部件采购日益全球化等等因素促进了中国整体汽车市场愈发作为中国工业发展支柱产业的地位。从2007-2010年,中国曲轴总产量分别为477万、642万、2633万和3100万支,其中剔除摩托车等单缸发动机曲轴,仍然达到450万、575万、1032万和1400万支。

中国高速增长的汽车工业为车用曲轴提供了广阔的市场空间。2010年,中国汽车产销分别为1826.47万辆和1806.19万辆,同比增长32.44%和32.37%。其中:乘用车产销1389.71万辆和1375.78万辆,同比增长33.83%和33.17%;商用车产销436.76万辆和430.41万辆,同比增长28.19%和29.90%。

2010年全年,累计完成发动机产销1690.95万台和1702.59万台,比上年分别增长27.44%和29.73%。其中,柴油发动机累计完成产销393.55万台和399.27万台,比上年分别增长25.03%和30.36%,汽油发动机累计完成1296.59万台和1302.52万台,比上年分别累计增长28.19%和29.55%。预计2011年我国发动机市场销量将达到约1934万辆,同比增长约13.63%。而作为发动机的核心部件,曲轴的销售量与发动机产销量密切相关。发动机产销量的变化反映了曲轴市场需求量的变动情况。

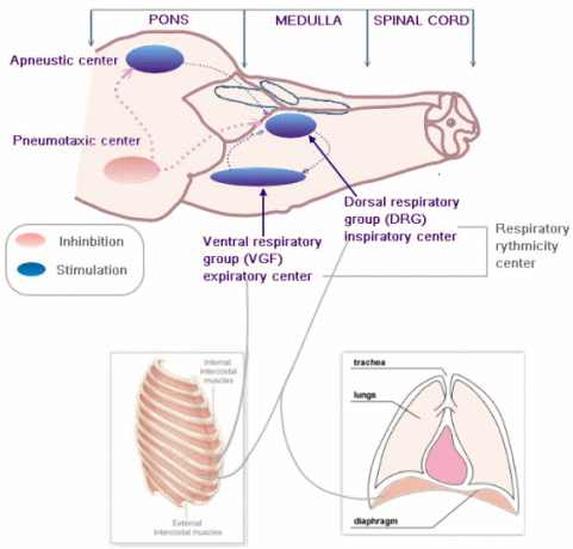

曲轴是柴油发电机组主要机件之一,它的作用是将柴油机各缸所做的功汇集后以回转运动的方式输出。对于多缸重庆康明斯柴油发电机,它要连续承受做功冲程从活塞经连杆传来的力,将其转变为转矩传给传动机构,同时,还要通过连杆推动各缸活塞进行吸气、压缩和排气,并驱动配气机构及其他辅助装置。曲轴-飞轮组件的结构,通常非为主轴颈、连杆轴颈、曲柄、前端轴(即曲轴自由端)、后端(曲轴输出端)凸缘及平衡块(或称平衡重)等部分组成。

多缸东风康明斯柴油发电机的曲轴是一根高速旋转的长轴。它承受不断变化的气体压力和惯性力及旋转时产生的离心力的作用,因此,要求它具有足够的强度和刚度,而且要耐磨,润滑良好,安装固定可靠并加以轴向定位或限制轴向位移,此外,曲拐布置应合理,以满足柴油机的发火次序和运行平稳的要求。

曲轴的结构有如下几类。

整体式:整根曲轴由整体锻造或铸造而成,广泛用于中、小型柴油机。

套合式:有半套合式和全套合式。用于大型低速柴油机。

组合式:有分段式和圆盘式。采用滚动轴承的高速机。

NT系列重庆康明斯、东风康明斯、柴油机曲轴飞轮结合组由曲轴、曲轴齿轮、轴瓦、启动齿圈、飞轮和皮带轮等组成。NT系列柴油机曲轴为整体式,用钢材整体锻造。这种曲轴的特点是主轴颈、曲臂和连杆轴颈制成一个整体。其前轴端部装有带两个皮带槽的三角皮带盘,以直接或间接拖动风扇、水泵及充电机的皮带轮。曲轴后端通过法兰盘用六个螺钉连接并紧固飞轮,并用两个圆柱销定位。在飞轮端面上具有12铬均匀缝补的螺孔,供安装联轴器等动力输出装置,启动齿圈紧套在飞轮配合面上。

由于主轴颈结构不同,第1、3、5挡轴瓦相同,第2、4、6挡相同,第7挡轴瓦特异,各挡瓦均有油孔,止堆片安在第7挡轴承盖上,主轴瓦采用铝合金薄壁轴瓦,上瓦与下瓦之间用主轴承螺栓拧紧,在上瓦中还有出油孔和油槽,并能与主轴颈中的油孔相通,润滑油从孔内流通,以强制润滑主轴承摩擦表面和连杆轴颈摩擦表面。曲轴飞轮组件装配完毕后,在飞轮端用手转动曲轴,应灵活自如。

曲轴故障及方法

发动机起动时,在起动系统完好的情况下,若变速器置于空档位置,按起动开关,起动机有响声而曲轴不能转动,则属于机械故障。引起发动机曲轴不能转动的原因及诊断与修复方法如下所述。

⑴ 原因

① 起动机与飞轮齿啮合不良。齿圈与起动机齿轮在起动发动机时会发生撞击,造成牙齿损坏或牙齿单面磨损。若牙齿连续三个以上损坏或磨损严重,起动机齿轮与齿圈牙齿便难以啮合。

② 粘缸。发动机温度过高时停车熄火,热量难以散出,高温下的活塞环与气缸粘连,冷却后无法起动。

③ 曲轴抱死。由于润滑系故障或缺机油造成滑动轴承干摩擦,以致最终抱死曲轴而无法起动。

④ 喷油泵柱塞卡死。

⑵ 诊断与修复方法

① 若飞轮有连续三个以上牙齿损坏,且与起动机齿正好相对,就会导致两者齿轮不能啮合。在这种状态下,只需用撬棒将飞轮撬转一个角度,再按起动按钮便可顺利起动。对于损坏的飞轮牙齿,一般可采用焊接修复。

② 齿圈松动时可从飞轮壳起动机安装口处确认。若齿圈松动,则须更换新件。在安装时,应先将齿圈放在加热箱中加热,而后趁热压在飞轮上,冷却后即可紧固于飞轮上。

③ 齿圈牙齿单边磨损严重时,可将齿圈压下,前后端面翻转后,再装在飞轮上使用。

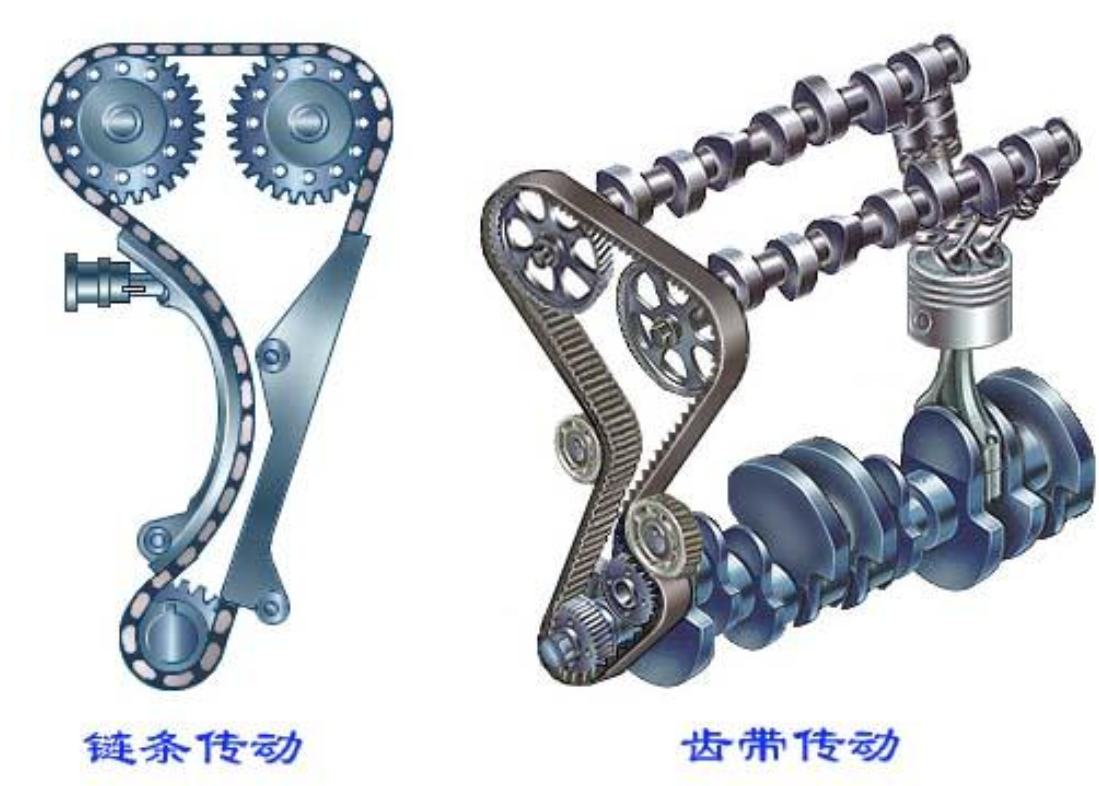

曲轴齿轮

④ 经检查齿轮啮合正常,起动时飞轮不转动,则应视为发动机内部故障,如曲轴抱死,活塞粘缸,离合器卡滞等,对此应进一步观察。可先查离合器有无破损卡滞,再检查喷油泵柱塞是否卡滞和发动机内部有无异物等故障。平衡轴断裂原因

单缸柴油机维修时要注意消除平衡轴断裂的原因。现将导致平衡轴断裂的有关原因总结如下:

(一)轴承松旷。所谓平衡轴轴承松旷,引起座孔不正常磨损的常见原因为发动机平衡不好,流动轴承运转不灵活,平衡轴两端座孔同轴度超差,平衡轴轴向游隙过大等。座孔磨损增大后,运转平衡轴承受过大的冲击负荷,导致平衡轴断裂。

(二)装配错误。在柴油机拆装、维修过程中,有时会将平衡轴装错,例如装正时齿轮时把正时记号装错了。这时平衡机警不仅不能起平衡作用,反而会引起更大的振动,从而造成平衡轴的断裂。

(三)齿轮啮合不良。平衡轴齿轮和与之啮合的齿轮中轴线平等度超差,相啮合的齿轮在传动过程中发生卡滞,使平衡轴受到周期性的弯曲应力,从而导致平衡轴疲劳断裂。

曲轴齿轮